愛知県蒲郡市に行ってきました。

伊藤光学工業㈱さんにお伺いさせてもらいました!!

いつもお世話になっている営業のTさんに無理言って半日という強行日程で

工場見学をさせてもらいました。しかも一人・・・

無理言ってすいません。ありがとうございます!!

たくさんの工程とたくさんの人の手が関わって1枚のレンズが出来ていることを

再認識する一日となりました。

レンズさん普段ガサツに扱って申し訳ありません!!という気持ちになりました。

ブログで簡単にではありますがご紹介させていただきます。

11時30分に新千歳空港から中部国際空港に到着!

営業のHさんとTさんに空港まで迎えに来ていただきました(;O;)

VIP待遇で恐縮です…ありがとうございます。

お昼をごちそうになってから早速伊藤工学工業㈱さんの工場へ

社長さんと常務さんがいらっしゃる日だったのでまずご挨拶させていただきました。

そして工場見学の流れを説明していただき着替えをして早速工場の方へ。

プラスチックレンズが出来るまでの大まかな流れは

①キャスト{プラスチックの基材成型}

②ポリッシュ{度数出し・研磨}

③染色(カラーレンズの場合)

④有機(液体)コート{耐衝撃性・ハード}

⑤無機(蒸着)コート{反射防止・撥水}

このすべての工程を日本国内で一貫してやられているのは2社しかないとのこと。

すごいです・・・☺

プラスチックレンズのキャストという基材成型から見せていただきました!

このキャスト工程は簡単にいうと

①材料を人の手で調合して

②ガラスで出来た上型と下型をテープで固定して

③調合した材料を人の手で型に注入する

④加熱→型から外す→外周を削る→加熱

⑤検査

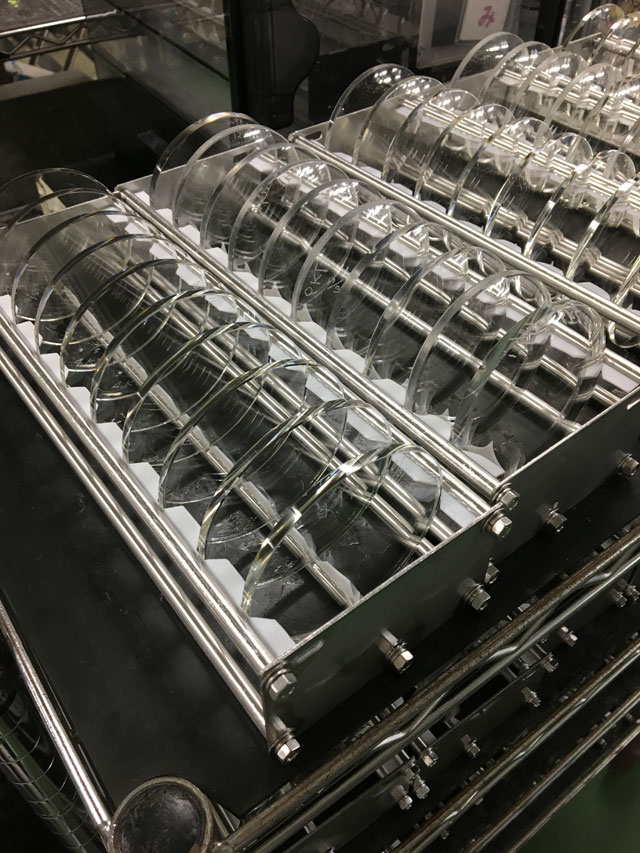

ガラスの型……

圧巻の数でした!

球面度数(近視や遠視の度数)と乱視度数が組み合わさるのですごい数必要なのです。

さらに屈折率や球面・非球面といった設計の数だけ必要なのです。

さらにさらに各度数1セットでは到底足りないのです。ものすごい数になります。

しかもガラスだから消耗品(゚Д゚;)

いつもありがとうございます。

注入は手仕事の職人技!

外周のシールを少し剥がして適量注入してすぐシールを貼る感じです。

注入後加熱をしていってレンズになっていきます

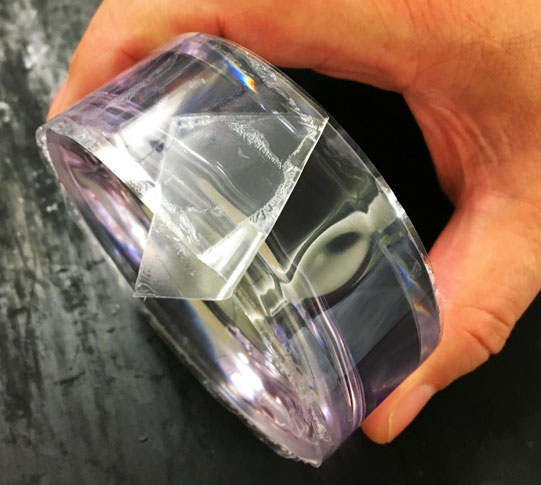

この後加熱→型からレンズを外す

→外周をカット(テープが張ってあったので多少凸凹があるため)

→加熱→検査という流れでキャスト工程は終わります。

強度の乱視やプリズム処方以外の単焦点の通常品はこの状態で度数が付いています。

カラーレンズでない場合はコートの工程に行って完成となります。

NO.2へ続く

マサヒロ

コメント

お気軽にコメントよろしくね